L’uso quotidiano di attrezzature elettriche è una costante in molti ambienti di lavoro: officine, cantieri, laboratori tecnici, impianti di manutenzione. Eppure, nonostante la loro diffusione, queste apparecchiature sono ancora tra le principali fonti di disordine, rallentamenti e – soprattutto – rischi. Il problema non riguarda solo la conformità degli strumenti alle normative, ma la loro gestione concreta: dove vengono usati, come vengono movimentati, dove finiscono quando non servono più.

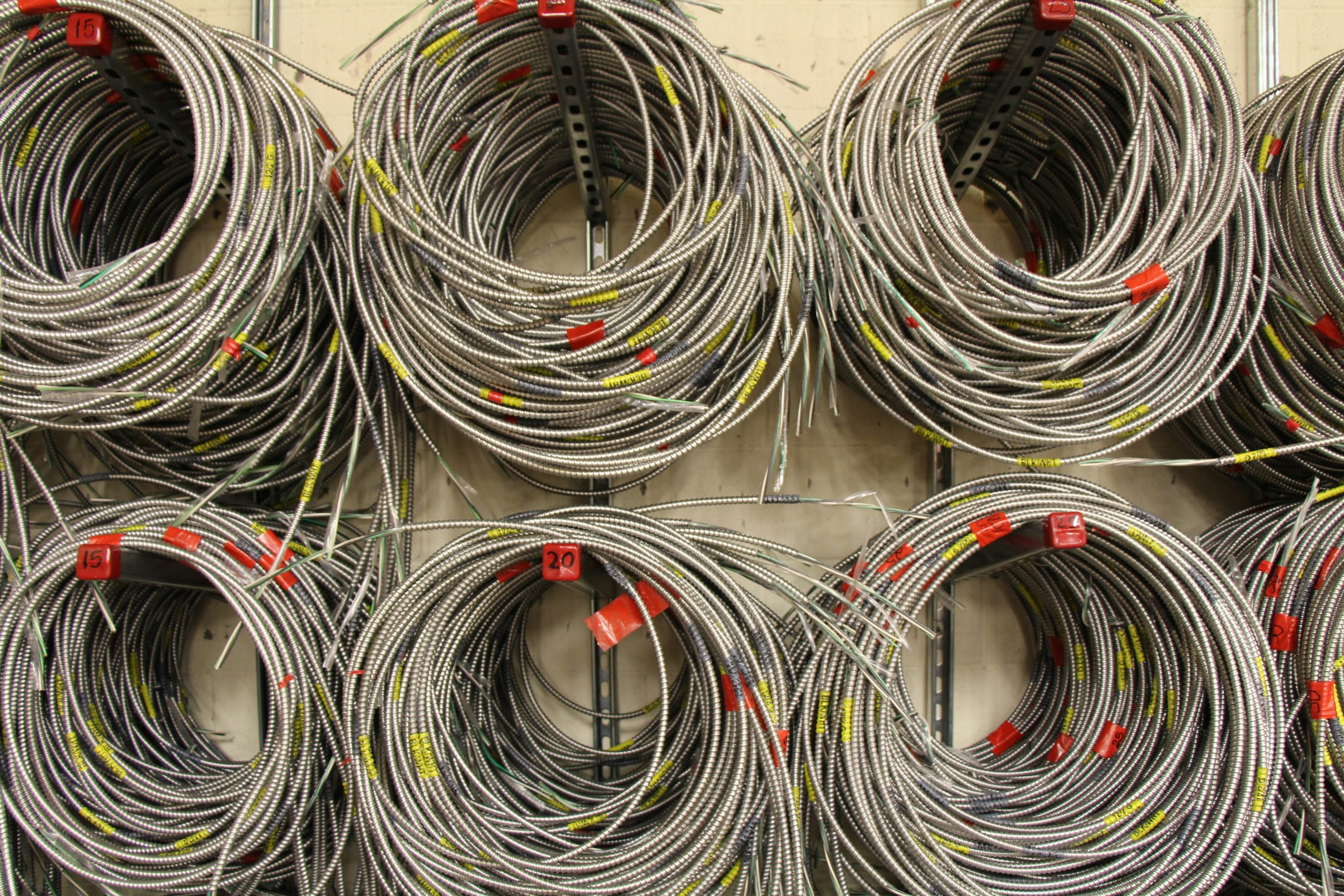

Un ambiente di lavoro efficace è prima di tutto uno spazio ordinato. Questo vale in particolare per i cablaggi: prolunghe stese, cavi elettrici sovrapposti, collegamenti provvisori rappresentano una minaccia continua alla fluidità del lavoro e alla sicurezza del personale. È anche per questo che sempre più imprese adottano avvolgitori per cavi elettrici professionali, strumenti che permettono di riavvolgere e proteggere i conduttori in modo rapido, senza grovigli e senza lasciare nulla in sospeso nelle aree operative. Una scelta che migliora l’ordine, ma soprattutto riduce il rischio di inciampo, abrasione e danni accidentali.

Molti incidenti non derivano da attrezzature difettose, ma da un uso disattento e da un’organizzazione carente. I cavi lasciati a terra, i dispositivi non protetti dagli agenti esterni o gli strumenti accatastati in spazi non progettati sono una fonte di inefficienze che si sommano giorno dopo giorno. Anche un rallentamento minimo – come il tempo speso a srotolare un cavo danneggiato o a cercare una presa sicura – si moltiplica sul lungo periodo, abbassando la produttività e aumentando l’esposizione al rischio.

Lavorare bene con strumenti elettrici significa dotarsi di dispositivi resistenti, funzionali e adatti all’ambiente di utilizzo. Ma significa anche creare uno spazio che ne favorisca l’impiego corretto: percorsi liberi, superfici pulite, punti di alimentazione ben distribuiti, protezioni da urti e contaminazioni. Tutto questo richiede progettazione, ma anche abitudine. Le buone pratiche si costruiscono nella ripetizione quotidiana.

Un altro aspetto spesso trascurato è la visibilità. In molti ambienti, i cavi vengono utilizzati in condizioni di scarsa illuminazione o lungo percorsi condivisi con altri operatori. Evidenziare la presenza dei collegamenti, segnalare le aree di passaggio, delimitare le zone attive non è solo una questione formale: è una precauzione concreta per evitare contatti involontari, danneggiamenti o inneschi accidentali. La sicurezza passa anche da qui.

I dispositivi elettrici portatili – trapani, utensili da banco, saldatrici, aspiratori – comportano una logistica leggera, ma non per questo meno importante. Spesso vengono spostati più volte nel corso della giornata, collegati e scollegati, utilizzati in condizioni variabili. La loro efficienza dipende anche da come vengono gestiti gli accessori: se i cavi si allungano senza controllo, se le prese sono distanti o se l’avvolgimento è manuale e disordinato, si rischia di compromettere l’intero processo.

La manutenzione preventiva gioca un ruolo decisivo. I cavi usurati, i contatti allentati, le spine danneggiate sono tra le cause più comuni di piccoli guasti e interruzioni. Integrare il controllo visivo nelle routine di inizio turno, predisporre contenitori per le attrezzature non conformi e sostituire tempestivamente le parti soggette a stress prolungato consente di ridurre le emergenze e migliorare la stabilità dei flussi di lavoro.

In contesti dove la velocità è fondamentale, ogni ostacolo diventa un rallentamento. L’agilità operativa si misura anche nella semplicità con cui si accede all’energia: prese multiple integrate, dispositivi sempre disponibili, sistemi di riavvolgimento automatico, carrelli tecnici ben organizzati. L’obiettivo è eliminare la “frizione” tra uomo e macchina, permettendo all’operatore di concentrarsi sull’attività senza dover gestire complicazioni accessorie.

Dal punto di vista normativo, gli ambienti tecnici sono sempre più soggetti a verifiche stringenti. La sicurezza elettrica viene monitorata non solo in termini di conformità degli impianti, ma anche di ordine e tracciabilità degli strumenti. I dispositivi lasciati in disuso, le alimentazioni volanti, i percorsi non segregati possono costituire irregolarità rilevanti in fase di audit o certificazione. Prevenire significa anche mostrarsi preparati.

Infine, c’è il tema culturale. L’attenzione alla sicurezza e all’organizzazione non può essere affidata solo alla direzione tecnica: deve diventare patrimonio condiviso. Promuovere buone pratiche, dotare ogni operatore di strumenti semplici ma efficaci, incentivare il riordino spontaneo a fine turno, valorizzare la manutenzione ordinaria: sono tutte azioni che migliorano l’ambiente e consolidano una cultura del lavoro più matura.

In conclusione, lavorare con attrezzature elettriche in modo sicuro ed efficiente non è solo una questione di dotazione tecnica. È il risultato di un sistema organizzativo coerente, di scelte pratiche intelligenti e di strumenti che accompagnano il lavoro quotidiano riducendo i margini di errore. Anche una singola prolunga, se gestita nel modo giusto, può contribuire a costruire un ambiente più fluido, ordinato e sicuro per tutti.